| 一些像是攜帶式電子產品、人體區域網路、無線感測網路和醫療植入器的應用,會施加很大的壓力在儲能技術的發展上。當這些裝置同時變得更聰明和更小時,則具有更小體積、更大儲能容量和更長壽命之更強大電池的需求也會同時增加。在所有已知的充電系統中,鋰離子(Li-ion)電池能提供最高的電池容量,因此是最流行被用來為這些裝置供電。隨著市佔率超過 75%,它們目前已成為可攜式應用的可充電電池產業的主力。除了可攜式電子產品之外,鋰離子電池大型儲能解決方案也是越來越受歡迎,像是電動汽車的應用和 未來智慧電網的暫時或在地儲能應用。儘管如此,仍然有許多材料、結構和建構上的創新需要用來調整這些電池以符合未來應用的需求。 |

從液態電解質到平面全固態電池

鋰離子電池是屬於可充電電池的類型,這意味著,在施加一個相反的電池電壓或電流時,其電極材料的化學轉換是可逆的。在鋰離子電池中,鋰離子在放電期間會從負電極移出,而在充電時移回。

這個可逆性操作是藉由使用插入式電極來達成,Li+ 離子可以從該電極加入或抽出。目前最常見的正極材料是鋰鈷氧化物(LCO)和鋰鎳鈷錳氧化物(NMC)。而在不遠的將來,磷酸鐵鋰(LFP)、鋰鎂氧化物 (LMO)和鋰鎳鈷鋁氧化物(NCA)也會越來越常被利用。而在負電極方面,特殊石墨或鈦酸鋰(Li4Ti5O12)是常用的材料。對於次一世代的電池來 說,這些材料可能會與矽和矽錫複合材料互補,以增加電池容量。

一個電池組的功率特性會強烈地依賴於分隔電極的電解質的離子電導率。目前的鋰離子電池技術使用液態電解質溶液,其成份是有機溶劑(碳酸烷基酯)中含有鋰鹽 (例如LiPF6、LiBF4或LiClO4)。在室溫下具有約5-10S/cm之非常高的電導率。然而在這些電池類型中,其固態–電解質界面-即電解質 在負電極上解離的結果所形成-會限制其有效的電導率(1-0.001S/cm)。此外,液態電解質需要昂貴的隔離膜,以分隔陰極和陽極,以及一個不會滲透的外殼來避免洩漏。而這會限制了電池尺寸和設計。而且,由於使用了易燃和腐蝕性液體,因此它們會受到一些安全和健康上的問題。

比利時歐洲跨校際微電子研究中心(IMEC)正在往固態鋰離子電池前進,這不僅更安全,且允許微縮,甚至可消除某些元件。因此,它們能被製作成具有較高的 有效能量和功率密度。此外,他們也具有較長壽命和更寬廣操作溫度的可能性。而這些優勢也鼓勵了研究人員尋找主要技術挑戰的創新解決方案:製作具有足夠高離子電導率的穩定固態電解質元件。其中一個有趣的方法是縮減電解質的厚度。

這樣一來,即可以得到一個可被接受的離子電導率(如0.1-0.01S/cm),即使是先天具有低離子電導率(如10-6S/cm)的固態電解質。縮減電 解質厚度在一個薄膜結構上會具有最高效率,而這也導致了一些技術問題。薄的電解質膜可能會因為薄膜上的孔洞或所形成的導電絲而導致短路(參照原始電阻式 RAM的失效機制)。縮減膜厚也放大了擴散區界面的問題,其可能會變大到必須加以考量。而這就需要先進的沉積技術,例如原子層沉積(ALD),以提供無孔 洞的薄膜並控制其界面的品質,並作為電池組的電氣性能。

從平面電池到3D薄膜電池

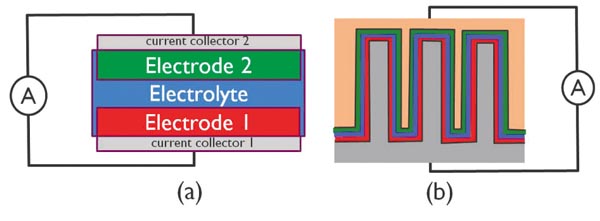

而類似的薄膜縮減方式也可以應用到電極上。將電極薄膜厚度縮減下來,能夠顯著地增強電極的充電/放電速率,因此電池功率也會增強。但將薄膜變薄後,同時也 會降低電池的容量,因為容量是直接取決於電極材料的全部可用數量。而在平面電池中,其電極薄膜因此就不能薄至小於1μm(在1μm的薄LCO電極的情況 下,所造成的最大容量為 0.07mAh/cm2)。幸運的是,有一種方法可用來補償電極材料的損失並增加電池容量:藉由在微米或奈米結構的3D結構上塗佈薄膜疊層以增加其有效面積(圖一)。

圖一:平面型(a)和3D薄膜(b)電池的示意圖,其皆具有以下堆疊:電流集極/電極/固態電解質/電極/電流集極。

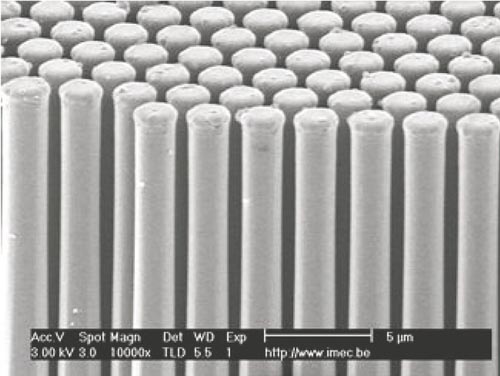

而讓這些3D薄膜電池成為可能的一個關鍵技術,是基板上的微米或奈米結構,例如 在矽基板上創造蝕刻柱狀陣列。為了將電池功率和容量最大化,因此必須在圖案成形密度和薄膜厚度之中尋找最佳化的條件。接著,薄膜必須以一致性的表面塗佈、 無孔洞,且均勻的方式沉積在大的表面區域上。因此,我們需要能依電極和電解質材料表面結構,而塗佈到高深寬比的3D結構化基板上的沉積技術。一種正在IMEC 內被探討的選項是依表面堆疊的錳與鈦基電極,以及一層薄的黏彈性電解質中間層(圖二)。

圖二:電極和電解質材料應該被沉積在基板上的微結構化表面(例如,藉由創造矽柱狀結構,以維持電池容量)。此圖顯示出在矽柱狀陣列上,利用電化學沉積方式在氮化鈦擴散層上塗佈200nm厚的二氧化錳薄膜。

為了達成優良的共形性,我們依靠諸如電化學沉積(ECD)、化學氣相沉積(CVD) 和原子層沉積(ALD)等沉積技術。而其第一步驟,是在矽基平台上製造薄膜電池,以保有現存IMEC內所擁有的積體電路製程關鍵技術的優點。這些微型電池 將能為如無線感測器的微系統提供能源。在第二階段中,製程和材料將會等比例放大至箔形技術,因此可用於可攜式電子產品的電池上,而最終能用於在地儲能或電 動車輛上。關於這一步驟,其箔形系統計劃的關鍵技術,以及我們IMEC與荷蘭國家研究院(TNO)合作之位於荷蘭Eindhoven的Holst中心,所 擁有的基於箔形製程整合設施均為很大的資產。

微縮技術的技術藍圖

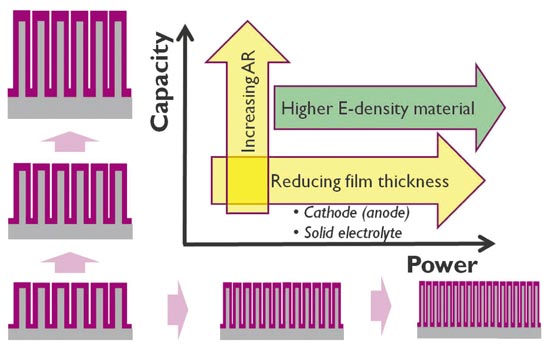

許多電池技術的創新想法很可能是來自於IC產業,其電晶體微縮已經將巨大的研究工作帶進了新材料和奈米技術中。而在微縮的穩健步伐背後的推動力量是技術藍 圖,其羅列出每一種新型電晶體世代的規格和材料選擇。這種演進已經導致了很多新製程和技術的開發,例如像是CVD和ALD之類的先進沉積技術。就如同電晶 體技術的微縮(即電晶體閘極長度和閘極氧化物),我們相信3D薄膜電池的微縮技術藍圖能夠逐步改善其效能(圖三)。

圖三:顯示3D薄膜電池微縮原理的示意圖。

薄膜電池的電池功率(或充電和放電速率)能夠藉由縮減電極和電解質薄膜厚度(圖 中的x軸方向)而逐步改善。因此,每一個新世代(或技術節點)在越來越高的深寬比特性上,將會需要更薄的無孔洞、一致性表面塗佈,且具有化學均勻性的膜 層。同時,3D結構的圖案成形密度必須增加,以維持活性電極材料的體積(即等同於電池容量)。或者,能夠提供更多的表面積而不會改變其圖案成形密度,例如 利用具有較高深寬比的奈米柱狀結構(如圖中的y軸所表示)。另一方面,也可以導入具有較高能量密度的新材料,以增加額外的電池容量。

如同CMOS的微縮一樣,微縮3D薄膜電池的效能所需要的技術要求是很嚴格的。我們將會需要更先進的圖案成形、蝕刻和沉積技術,以產生無孔洞、高品質的塗佈膜層,並且在極端的深寬比之下獲得一致性的表面塗佈。儘管如此,我們相信這樣的技術藍圖能夠引導我們達成超快速充電電池。而這種類型的電池將可移除多媒 體和電腦裝置,所需要的更多電池容量,因為電池能夠持續地在無線環境中進行充電,因此電量永遠不會用完。這種新穎的電池使用模式有點類似於自主性微系統, 其電池整合了能量汲取器,當有能量可用時即會為電池充電。這樣的固態電池,的確能夠讓微系統完全地自主操作,這在醫療植入器或自動化感測器系統的例子中是 必須。而固態電池的優異特性也可以讓新技術成為可能,像是智慧型太陽能面板的儲能裝置可被整合在太陽能面板的背後,例如可以整合在汽車、公共汽車或火車的 車頂上。

原文請參閱《半導體科技雜誌 SST-AP Taiwan》

|

| Facebook |

|

按讚馬上加入北美智權報粉絲團 |

|

|

|

|

|

|

|

|

|