藉由解決生產週期的主要問題,製程變異與汙染,晶圓自動化的價值獲得了顯著的提升。對12吋晶圓製造而言,這是正確的,並且對於升級進入18吋晶圓製造時,將顯得更具決定性,重要的是透過一些產業目前面臨的問題來了解晶圓廠自動化提供未來可行性的影響與效益。目前12吋晶圓廠的生產週期過長是難以被接受的,其阻礙了資產設備的充分利用,並且淡化了市場的反應。在半導體製造進入次20奈米製程世代時,一些製程步驟對等待時間的變異變的更加敏感,並且以目前的AMHS (自動化晶圓搬運系統)架構來支援顯得更加困難。例如在蝕刻與蝕刻後清洗製程間的時間必須要被精準的控制,因為當晶圓暴露到濕氣與氧氣環境下時,會立刻開始破壞晶圓表面圖案的關鍵尺寸。 |

|

當產業發展到較微小的製程世代時,微影需求驅動著多次曝光圖案化的需要。如此每個光罩層的製程步驟數將成倍數或四倍增加,也更加增長了生產週期。此外,處理較大晶圓將可能需要較長的製程時間。時間增加極可能發生在像微影、離子植入、及一些量測設備,其製程時間是基於晶圓面積而來的。結果是在18吋批次生產的第一片晶圓將要等待更長的時間,直到該批中其餘的24片晶圓完成製程。在所有25片晶圓都回到原本的晶圓搬運盒(FOUP)後,整批晶圓需要等待AMHS將其送到下一個製程站點。如此整個等待時間過長,並且會有無法接受的批次與批次間的時間變異以及第一片與最後一片製程等待時間不同的問題。

透過創新自動化方法是可能達到較短的生產週期與更嚴格的製程間的時間控制。一個使晶圓在製程間可避免氧氣與濕氣的架構,將降低對關鍵製程時間的依賴,並且可以正向的影響良率 。在1990年代初期,藉由減少潔淨空氣或氮氣的控制體積以及用微環境來隔離潔淨「區」,半導體標準機械介面(SMIF)系統提供了較嚴格的環境控制水準。在18吋世代,類似的減少體積的技術能夠創造出安全且經濟的晶圓生產環境,保護晶圓不受微粒汙染以及其他濕氣、氧氣與任何其他可能傷害一個已知製程的汙染。與SMIF的狀況一樣,需要一個貫穿頭尾的解決方案使晶圓不再暴露於會超過最大容許暴露極限的汙染環境中。該解決方案將再次需要被模組化來提供晶圓廠設備佈置、結構組態與設備選擇上的彈性。

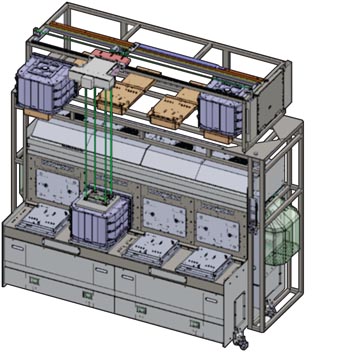

圖1:整合機台緩衝區與氮氣淨化功能的18吋晶圓分揀機/EFEM

使用較小的批量提供了巨大的優勢

在25片晶圓的批量下,當一片晶圓在製程反應室裡時,其他24片晶圓都在等待。降低批量大小會削減此變異的寶貴時間,並且顯著的降低整體生產週期時間。許多論文都顯示生產批量變小後設備利用率會提高且生產週期會下降。不幸的是,傳統的AMHS系統無法支援小批量的傳送時間而不遇到瓶頸,如此完全阻礙了其利益。設備端的機台緩衝區,如圖1所示,能幫忙疏解AMHS傳送FOUPs時的瓶頸,因此使小批量生產變的可能。設備端的機台緩衝區可以藉由將「傳送」自關鍵路徑上移除來提高設備的使用率。搭配氮氣淨化的能力可以提高製程的容許度,因此下一個製程步驟可以在允許的關鍵時間區段中被執行到。

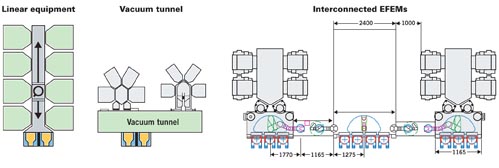

由AMHS造成的傳送時間變異會直接影響製程均勻度及良率。一種直接連結機台群組單元的方法能夠降低變異並且移除優先傳送對AMHS造成的負擔。這種群組單元的方法能使用結合了互相連結的機台緩衝區、互相連結的真空平台以及互相連結的EFEMs來達成需要的批次到達時間與一致性。理想的互相連結解決方案建立了在保持設備佈置彈性下有均衡晶圓產速的虛擬群聚。要保持充分的應用彈性則需要模組化方法。

一種令人興奮的建置區塊使用群組單元方法的是互相連結的EFEMs能夠將晶圓直接由一個製程反應室遞送到相鄰的EFEM,然後進入接續的反應室。這種直接的晶圓交換不需要FOUP進出及AMHS操作,因此將低了關鍵傳輸時間與消除變異性。在這種情況下,批次晶圓被散佈在多個機台中,之後必須再合併以維持 FOUP的完整性。與往常一般,軟體必須沒有失誤的管理與控制這些晶圓的動向。

互相連結的真空平台將以相似於一個共通真空處理模組的方式連接各別的集合式機台。在不同製程之間,晶圓再也不用離開安全與純淨的真空環境。這些互相連結元素的組合提供了一個彈性的群組單元方法,圖2顯示了一個例子。

圖2:互相連結的真空平台

全文請參閱《半導體科技雜誌 SST-AP Taiwan》

更多歷期精采文章,請參閱智權報總覽 >>

|