一家企業原本編制四位人力投入生產線的製程監控,在導入智慧工廠系統後,精簡到只需要兩人。因為透過E化的即時監控系統,隨時回傳生產線的運轉數據,工作人員的角色從來回巡邏的勞動操作者,升級成為流程管理者,只需監看看板,就能掌控包括異常狀況預警及各項即時訊息。而透過網路功能,企業主無論身處任何辦公地點,只要點選連線軟體,不用親自巡視廠房,也能立即指揮調度。邁向工業4.0時代,智慧工廠正式宣告智慧生產的來臨。

|

隨著網際網路技術的日新月異,開始與製造業的自動化方案互相結合,2013年4月在漢諾威工業博覽會中,德國提出了「工業4.0」(Industry 4.0)的概念,大幅改變傳統生產製造價值創造鏈、商業模式、服務與現有分工形式,正式宣告智慧製造成為新世代工業的核心型態,掀起第四波的工業革命。

在產業歷史上,人類總共歷經了三次工業革命。第一次起源於英國人詹姆斯.瓦特(James Watt)改良了蒸汽機,讓生產從手工邁入機械時代。到了1908年,美國人亨利.福特(Henry Ford)的T型車上市,他以流水線裝配方式,改善了汽車生產流程,大幅降低汽車的生產成本,這次的生產線流程革新,被視為第二次工業革命。

工業革命的第三波轉型在1975年,由德國Honeywell和日本Yokogawa Electric兩家公司分別推出自己的DCS(分散式控制系統),改變了當時自動化系統的運作方式,讓運算控制功能分布到系統各端,提高系統的整體效能,自動化從此開始普及。

工業4.0促使工廠走向智慧化

強調即時反應及自動化生產的智慧工廠誕生

德國工業4.0的概念,正是帶動全球第四次工業革命的契機。德國以多年自動化經驗與人工智慧研究為基礎,跳脫自動化將全面取代人工的思維,強調「人機協同」合作,將「人」納入「智慧系統」設計,在智慧製造的流程中,人所扮演的角色不再是勞動工作的「操作者」,而是升級為生產過程的「設計者」、「決策者」,以及流程的「管理者」。

德國所提出的未來「智慧工廠」情境是:未來工廠將以全新生產流程運作,導入智慧整合感控系統,連結物聯網與服務聯網,形成「智慧製造+服務」的全新商業模式,除可垂直整合工廠與企業管理流程,亦可以水平方式透過網路與外部供應鏈結合,從訂單到交貨都能夠即時控制。

| 表一:德國「工業 4.0」特徵與先前工業世代之比較 |

| |

過去

工業1.0和2.0 |

現在

工業3.0 |

未來

工業4.0 |

| 超系統 |

模擬通信

|

網際網路和企業網路

|

物聯網

|

| 系統 |

新泰勒主義

|

精實生產

|

智慧工廠

|

| 次系統 |

機械化

|

自動化

- 數控機床

- ERP/MES

- 3D-CAD/CAD-CAM

- 控制台

|

虛擬化

|

| 資料來源:工業技術研究院 |

製造業再升級 智慧製造時代來臨

2013年,為了鞏固產業的全球領導地位、創造就業機會與產業永續發展,美國總統歐巴馬提出了「美國製造」的產業政策,要將製造業重新帶回美國,為美國本土創造更多就業機會。而在台灣,製造產業多年來也不斷檢視現有的製程工藝、生產流程、製造管理與營運模式,以因應全球產業環境與市場需求變化的挑戰。

面對台灣製造產業轉型,業者需要更多推動策略與執行經驗,3月一場在台北舉辦的「自動化與智慧工廠論壇」,探討如何將生產自動化導入於工廠製造中,讓台灣的製造業能更快速走向智慧工廠。

SCADA、MES兩大系統 建構智慧工廠骨架

一家企業若要建構智慧化工廠,少不了系統工具的輔助。將傳統工廠導入智慧化的過程中,不能不認識這兩套系統:負責監控與資料擷取的「SCADA」,以及管理自動化平台的「MES」。

SCADA與MES的功能並不相同,SCADA主要是以「設備」為主,透過資料擷取與監控,來產生各種設備資料,提供給MES。MES著重於生產的現場情況,目的是即時解決現在的生產資源瓶頸問題,因此重視的是「製程」。

SCADA資料蒐集與監控系統 落實工廠監控管理

SCADA「資料蒐集與監控系統」(Supervisor Control And Data Acquisition,SCADA)設置的目的是透過電腦的即時監控設備,提供系統設備做整體的監視、控制、自動定時記錄、列印及查詢,可提供設備的即時運作狀況,建立起長期的設備維護資料,有效運用維護人力資源,提高設備的維護品質及運轉效率。SCADA可滿足電力、空調、門禁、製程等不同監控系統設備,重點在於提供「即時」的資料,有異常狀況時才能馬上發出處理通知。

管理者透過SCADA,從遠端就能監看控制現場設備,現場設備則將所蒐集到的資訊上傳到SCADA 系統中。如果是規模比較小的應用情境,也許只要一台電腦就能執行SCADA 系統,但在大型應用情境中,就需要多台伺服器來共同運作SCADA 系統。

聯剛科技股份有限公司副總經理楊學禮在研討會中指出,目前仍有很多高科技廠商運用PC來控制自動化生產,但是當控制電腦因為程式出錯,或現場人員操作不當而發生異常,公司將會因產線停擺而蒙受巨大損失。此外,若發生異常問題,維修人員又無法在第一時間立即到場維修,也會讓產線停擺的時間延長,影響到工廠的產能。要解決這種問題,導入電腦即時監控和遠端故障排除方案是一種可行的作法,目前主要應用於晶圓生產線、封裝測試、液晶面版生產線,以及利用電腦控制製程的傳統產業生產線。

楊學禮分析,透過電腦的即時監控,將原本分散的產線機台集中管理,可精簡人力,降低工廠的人事成本支出。而透過遠端故障排除,能有效解決產線停擺的損失,且開放多人透過網路線上即時觀看及回播,協同作業解決問題。除了第一時間的解決問題,也能能將製程完整的錄影下來判斷問題所在,並作為後續檢討的依據。

MES製造執行系統 提供最「即時」的生產管理

現今的製造業者必須隨時面臨訂單的不穩定性、生產良率控管以及庫存壓力,因此生產流程管理不再只是自動化,更需要智慧化。

與會進行演講的台塑網科技股份有限公司行銷顧問孫偉晉指出,以即時生產管理系統建構智慧工廠,除了減少管理成本,更能協助企業創造利潤空間。和傳統工廠相比,智慧工廠的最大特色是能夠配合訂單的生產需求,即時改變生產的模型與作業。

過去製造業者在面臨工廠管理時,最頭痛的問題包括:無法立即掌握現場狀況、必須投入大量人力收集資料及重複抄寫,所得到的資料又已失去時效性、不同部門提出的資料不一致、資料過於龐雜難以分析整理、重工製品的進度及流程,還有退貨品如何處理。但這些問題在工廠導入E化之後,都能或獲得有效的改善。

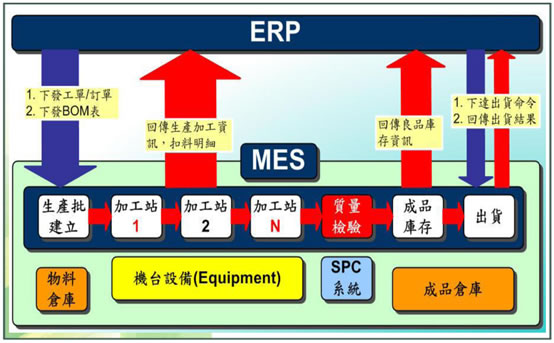

MES就是所謂的「製造執行系統」(Manufacturing Execution System,MES),在E化中扮演了重要的角色,用於追蹤、管理製造活動中的在製品(Work in Process)、原物料、機台狀況、製程預定生產狀況,與實際生產結果。MES能即時滿足來自客戶與製造現場的需求,協助管理單位做出正確決策。

事實上,智慧工廠的價值不只限於讓業主添購全新的自動化設備,更要能夠將工廠現有的異質生產設備,納入整合管理,也可以為業主撙節成本。

圖一:企業生產資訊整合流程

資料來源:台塑網

案例分享:大同智慧工廠節能方案

國產家電品牌大同公司早在20年前,即開始提供中央監控系統SCADA的服務,透過集團資源整合下,推出了全方位的智慧工廠解決方案,可掌控工廠的空調系統、鍋爐系統、配電系統、空壓系統、生產線管理系統,提升效率減少耗能。

大同股份有限公司監控系統處主任孫永富指出,目前工廠內各系統均已搭配環狀網路進行整合,以確保資訊傳遞的安全。在工廠中所有的CCTV、二線式照明系統、門禁系統、停車場系統及電梯系統,都已透過中央監控系統互相連鎖動作。一旦當有異常發生時,可連動跳圖顯現對應的即時影像,除了記錄於監控主機中,當然也會同步發出簡訊通知相關人員。

採用智慧中央監控系統後,可以透過監視生產資訊、設備狀態,進行線上診斷,系統更會自動提示設備狀態的維修警示,如果有設備老化或損耗的現象,也能及早察覺,甚至可以自動預防保養與備料,這些都能降低產線運作的潛在威脅。

圖二:大同中央監控智慧型節能系統架構

資料來源:大同公司

綜上所述,工業4.0可謂展示了未來製造業技術的基礎。生產效率、速度、靈活性是未來在智慧製造基礎下,所有工廠應掌握的重要課題。透過自動化控制和即時監控,智慧工廠早已不是未來藍圖,而是透過各種系統智慧型整合,成為落實在工業中的實質應用。目前美國、德國、日本皆已發展智慧工廠,台灣擁有雄厚的製造業基礎,加速發展智慧工廠有其必要性,才能厚植台灣製造業的全球競爭力。

|